炼油化工装置节能降耗思路

摘 要:所谓节能降耗就是指采取一定的措施来提高能源资源的利用率,但前提是这些措施一定要是在技术上可行、不对环境造成危害、并且被社会大众所接受的技术,只有这样的节能降耗措施才能最大限度的减少消耗,提高企业能源利用率。以下是本人经过学习总结的一些关于节能降耗的基本思路。

关键词:节能降耗 炼油化工 措施

一、前言

炼油化工企业是一个高污染高耗能的行业,对于炼油化工企业来说,怎样能够在最大程度上节能减耗是一个重要问题,因为对于炼油化工企业来说,它的能耗费用占到企业生产成本的40%到60%,能耗费用占生产成本的比例太高,下降缓慢,使得企业的市场竞争力下降,处于不利地位,所以,节能降耗对于炼油化工企业来说非常重要,是企业立足自身、在市场中生存发展的重要手段。

二、当前我国炼油化工企业节能潜力分析

我国炼油化工企业自70年代末开展节能以来取得了很大进展,1978年时能耗水平高于100kgEO/t,到目前为止,我国的能耗已经降低到78.4kgEO/t,这是一个质的飞跃,与国际先进水平的距离不断的减小。近年来,随着社会、经济的不断发展,我国的炼油化工企业也进入了新一轮的大发展时期,为此,也出现了各种各样的问题,比如:对产品质量的要求不断提高,需求量也不短扩大等等,这些使得炼油化工企业面临着扩建和质量升级的改造,各个新老企业都面临着节能减排的巨大压力。我国的炼油化工企业和国外企业相比我国的企业装置能耗不高,但是总能耗因储运和其他的辅助系统能耗高,像加氢、重整等的装置能耗特别高,加氢、重整等会造成大量的低温余热,使其得不到很好的利用,还有蒸汽动力系统能耗也普遍较高等等,这些现状阻碍着企业的发展,这与我国这几十年来一直把工作重点放在抓装置节能上,很少去进行深入研究有很大关系。

三、主要装置能耗分析

1.常减压装置

常减压装置对耗能有较大的影响,主要表现是影响装置散热单耗,由于装置的散热能耗占总能耗的10%-20%,所以装置规模的大小对节能的影响也较大;

1.1常减压装置能耗具体分析如下:

1.1.1燃料油型 标准耗能11kg标油/吨

1.1.2润滑油型 标准耗能11.5kg标油/吨

1.1.3含轻烃回收 标准耗能12kg标油/吨

1.1.4电脱盐 标准耗能0.2kg标油/吨

1.1.5常压装置 标准耗能9.5标油/吨

1.2影响装置耗能的主要因素:

1.2.1加热炉 效率

1.2.2机泵和设备效率

1.2.3换热网络 原有换热终温 压降

1.2.4装置之间、装置与系统之间的热联合水平

1.3节能降耗具体措施:

1.3.1选择高性能的换热设备。比如波节管换热器、铝翅片式空冷器、螺纹管换热器、板式空冷器等等,这些高性能的设备可以有效的提高换热效果,达到节能降耗的目的。

1.3.2尽量减少装置动力的消耗。根据常减压装置的负荷情况进行选择机泵合适的工作点,合理的选择调节阀压降,减少不必要的冷换设备的压力损失,尽量减少机泵的动力消耗,以此来达到节能降耗的目的。

1.3.3优化换热网络,合理匹配冷热物流。常减压装置的多余热量主要是从蒸馏塔塔顶回流和各个中段回流中取出来的,其温度从上到下逐渐升温,所以,要合理的分配取热,增加高温位热源的热量,这样才能提高原有的最终换热温度。

1.3.4采用新工艺设备,提高能量转换利用水平。可以通过提高加热炉效率、采用内波外螺纹换热器来强化换热效果、应用变频调速技术等方法来提高能量转换利用水平。

2.催化裂化装置

催化裂化装置在重质原油轻质化过程中起到非常重要的作用,是炼油厂的重要二次加工工艺,但是在轻质化工程中也耗费大量的能源,催化裂化装置是炼油核心装置,同时也是能耗大户,该装置能耗主要涉及水、电、汽、烧焦、排弃和能量散失,其中烧焦是装置的主要能耗源,如何降低反应过程中生焦和有效利用烧焦能量来降低能耗是降低该装置能耗的重要举措,其主要节能途径如下:

2.1降低主风和瓦斯。在辅助燃烧室补燃瓦斯是为了弥补主风偏大导致再生热表象不足,所以,经过系统的核算,切除瓦斯装置仍然可以维持热平衡,降低主风消耗,降低主风和瓦斯的同时,再生烟气流量也在下降,所以,被带入余热锅炉的待回收的烟气热量也随之减少,当瓦斯和主风降低到了每小时70立方米和每小时23000立方米时,烧焦罐内气体流量相应降低,催化剂的停留时间变长,水蒸气分压减少,为催化剂的再生提供了很好的条件。

2.2降低余热锅炉排烟温度,减少放空损失,改善余热锅炉。在减少总输入能的基础上,提高余热锅炉的能源利用率是达到节能降耗的一个有效的方法。

2.3做好再生器的热平衡优化。再生器的热平衡优化若是做的好,可以为催化装置进一步提高加工能力和掺渣比创造良好的条件。

2.4优化进料分布。在装置进行检修期间,把新鲜的原料、回炼油浆和回炼油均匀的混合后进行气化、雾化等,让其与活性较高的催化剂进行反应,使得产品分布得以优化。

2.5蒸汽逐级利用和节汽。以蒸汽为介质回收热量,是节能减耗的另一有效手段。

3.加氢裂化装置

加氢裂化装置是炼油厂中能耗较大的装置之一,它处于高压、高温和临氢状态下操作的强放热催化加氢过程,会消耗大量的动力和燃料,加氢裂化装置能耗占炼油综合能耗比例的10%左右。

以下是关于节能降耗措施:

3.1采用高性能的加氢裂化催化剂。催化剂的性能高低在很大程度上会影响到氢耗、产品收率、反应率和气体产率,决定了加氢过程的反应压力和温度,所以,采用高性能的加氢裂化催化剂对节能降耗有着深刻的影响。 3.2提高加热炉的热效率。加热炉热效率的提高对该装置的节能降耗有着举足轻重的作用,加热炉是加氢裂化装置的主要环节,所以要提高加热炉的热效率,增设余热回收。

3.3使用炉管清灰剂,实行在线清垢。使用炉管清灰剂可以使炉管壁的灰尘大量脱落,显现出其本来的金属色,同时炉的烟气温度也会有不同程度的下降。

3.4对反应器进行合理的升温。经研究发现,反应器升温到25~35℃的时候,此时操作会较好的达到催化剂的使用效率和周期,获得较低的加热炉,从而降低耗能。

4.延迟焦化装置

延迟焦化装置是炼油企业重要的高硫重油加工装置之一,它是将渣油经过热裂化转为气体、馏份油及焦炭的过程,焦化过程是一种热分解和缩合反应的过程,会消耗一定的能量,该装置能耗主要包括燃料气、电、水、汽等消耗。

关于延迟焦化装置具体的节能措施如下:

4.1加热炉的优化操作。加热炉作为延迟焦化设备的核心设备,其操作的优化至关重要。

4.2通过装置间的热联合来减少工艺用能。采用装置间的热联合手段可以减少装置的冷却负荷和下游装置的加热负荷,做到双方节能,以此来降低企业的能耗。

4.3优化换热网络。优化换热网络可以提高渣油换热终温,是降低加热负荷、减少燃料消耗的最直接办法。

5.重整装置

重整装置是炼油化工企业的用能大户之一,其燃料气、蒸汽、电等的消耗占整个装置能耗的98%左右,所以,对于重整装置进行节能减耗是非常必要的,具体措施主要有提高加热炉的热效率、降低循环氢压缩机功率、采用高设备来强化换热、回收低温热等措施。

以上是炼油化工企业的一些主要装置的节能降耗思路,那么,作为高耗能企业,也一定要从全局出发考虑该如何才能最大限度的做到节能降耗,以下是几点建议:

5.1节能降耗要从长远规划和设计开始:可以对新建项目扩建特别是新建装置群或者整体,用优化的思想对待新建、改扩建炼油装置系统进行整体的布局,做好总体优化工作,从规划和设计开始就深入节能理念,这点是非常重要的。

5.2对在运行炼油企业实施过程系统能量优化,最大限度降低耗能。

5.3扩大装置的规模,长周期运行,把高耗能的装置淘汰点促进节能降耗。

四、结语

炼油化工企业的节能潜力非常大,其发展前景也非常广阔,我国是个能源消耗大国,特别是炼油化工企业的能源消耗量非常大,在面临当前能源不足的严峻形势下,如何做好节能降耗工作对于我国炼油化工企业来说是一大难题,需要我们不断的去研究发现,需要大力引进推广先进的生产工艺和技术,加快产业结构调整,将节能降耗工作落实到实处。

参考文献

[1]王海宁,梁顶华,徐学明,刘厂库,甘国洪.对催化裂化装置节能降耗技术的研究[J].化学工程与设备.2012(10):38-39

[2]李成红.浅析炼油化工装置的工艺流程[J].化学工程与装备.2013(5):160-161

更多网站公告

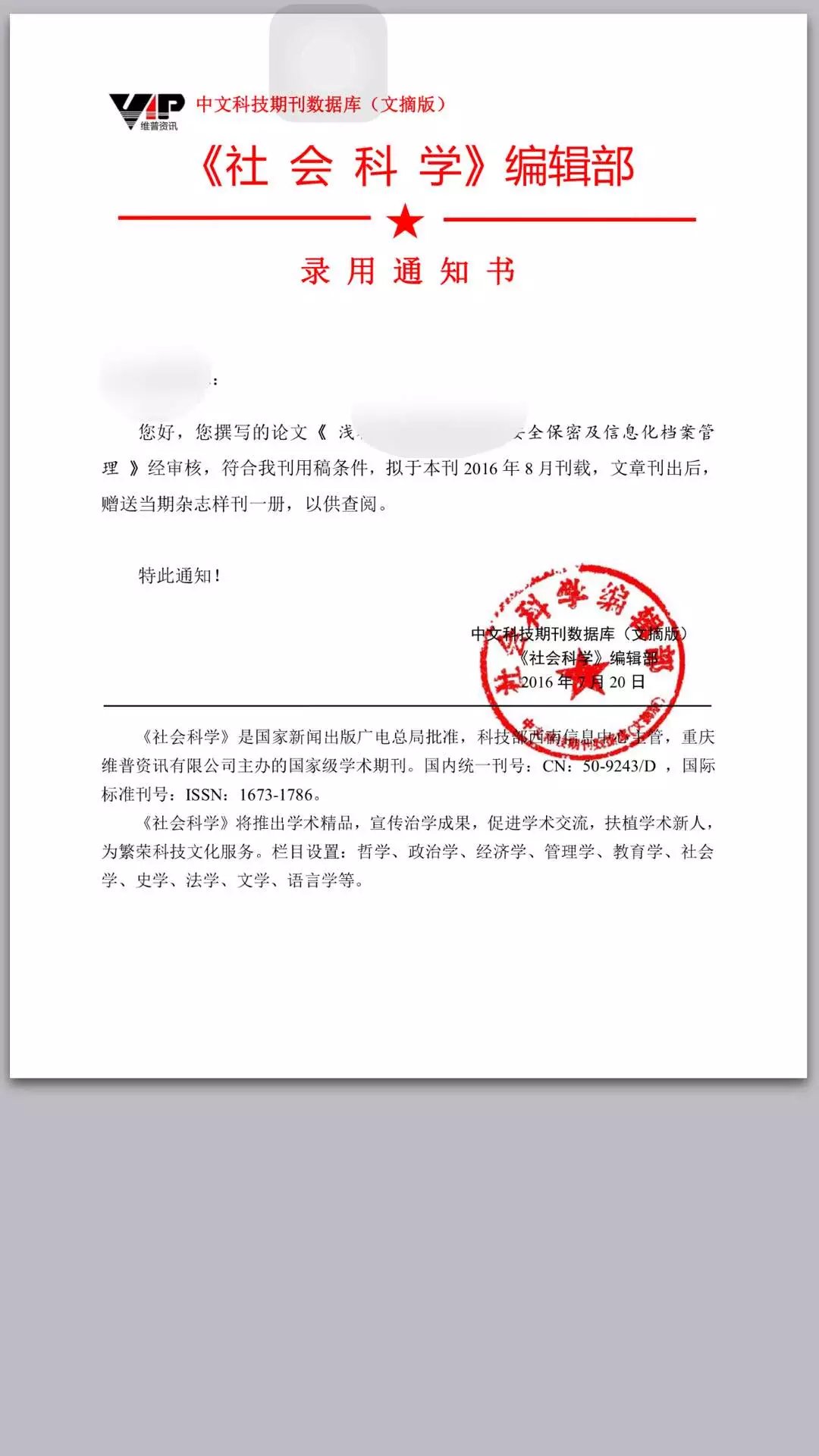

- ·国家级杂志《社会科学》刊期说明 2016-07-20

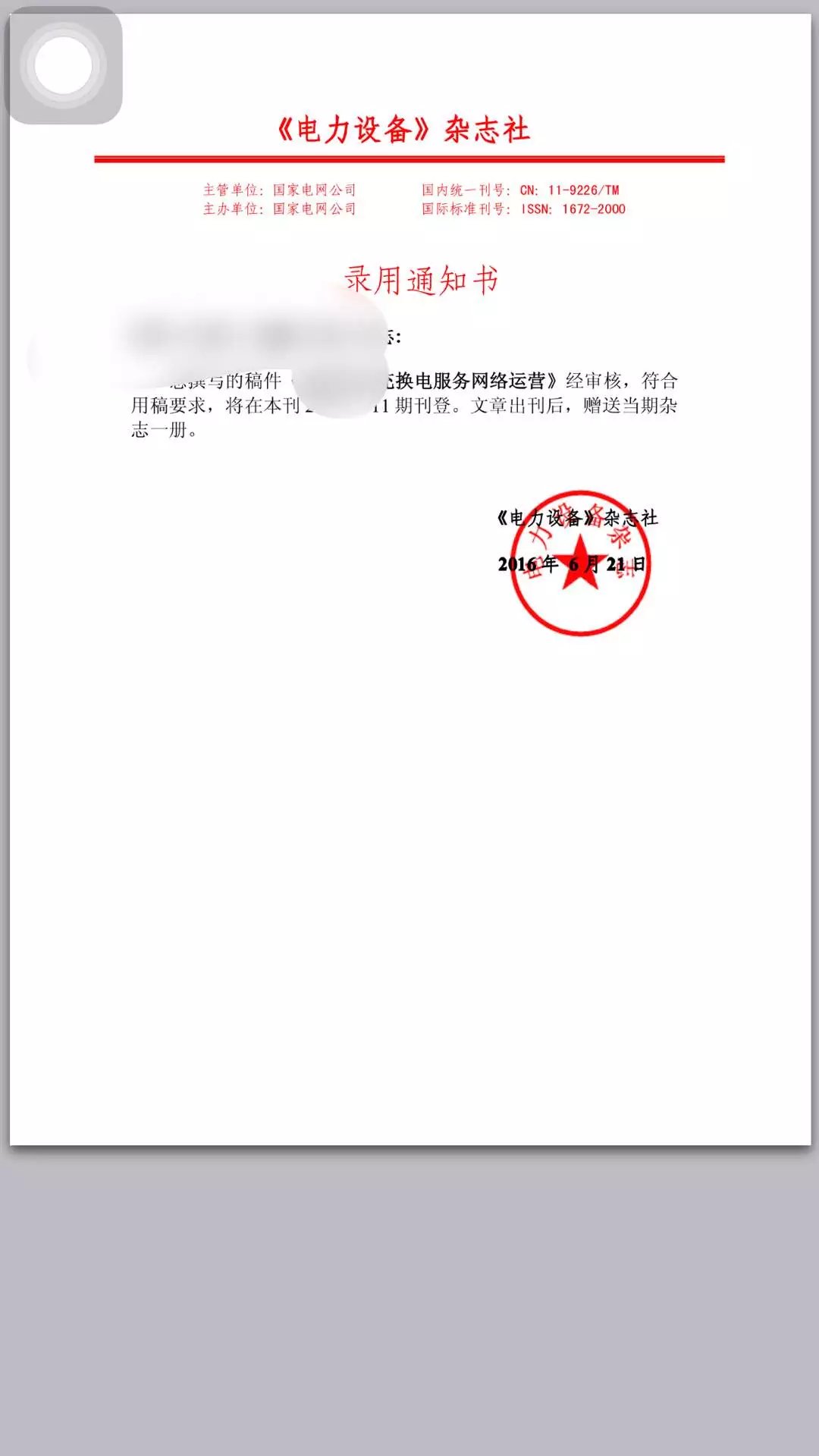

- · 国家电网主管主办的电力专业期 2016-06-23

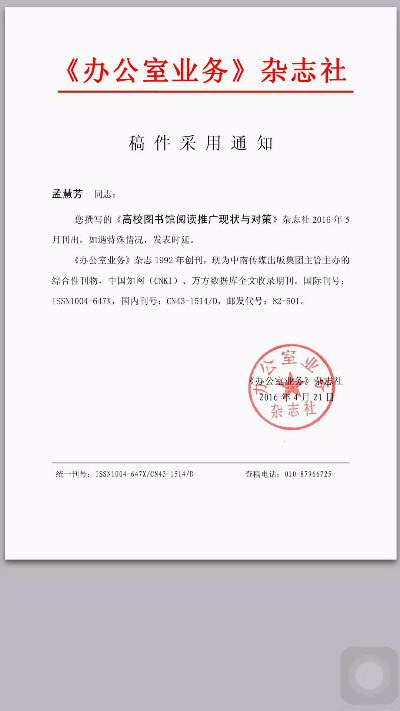

- · 办公类核心期刊《办公室业务》刊 2016-04-28

- ·《临床肺科杂志》统计源核心期刊 2016-01-22

- ·国家新闻出版广电总局第一批认定 2015-01-09

- ·中国教师论文发表网为您出书 2013-02-26

- ·教师发表论文请找中国教师论文发 2010-01-12

- ·中国教师论文发表网郑重承诺 2008-12-28

热门阅读

- ·从混凝土抗折强度实验看路面混凝 [04月26日]

- ·干硬性混凝土掺外加剂对混凝土性 [04月26日]

- ·纤维混凝土在大体积混凝土施工中 [04月26日]

- ·混凝土外加剂的选择对混凝土性能 [04月26日]

- ·绿色混凝土的发展与混凝土绿色生 [04月26日]

- ·混凝土结构耐久性及高性能混凝土 [04月26日]

- ·混凝土外加剂在混凝土中的应用 [04月26日]

- ·炼油化工装置仿真培训系统的应用 [05月29日]

- ·炼油化工装置的工艺流程 [05月29日]

- ·炼油化工企业销售客户管理策略探 [05月29日]

电话:15554080077 邮箱:chinajiaoshi@163.com QQ:546427774 1027630087